2019年5月,德国博世集团在中国的江苏常州工厂正式启用“LocalSense位置感知与智能终端信息交互系统”,这是继苏州工厂的成功应用之后,第二个接入LocalSense位置信息系统的中国工厂。

博世(Bosch),这家德国工业企业的明珠,在过去3年中,一直在全球范围内寻找、测试高精度定位系统,由于产线现场对定位系统成熟度、稳定性、准确率要求极高,博世中国在经过长期反复的中等规模系统现场对比实验后,最终确定LocalSense系统作为产线量产规模化应用系统。期间,博世中国、清研讯科以及Andon系统集成商进行了紧密的合作,成功将“位置感知与智能终端信息交互系统”应用于苏州工厂AE/MSE2产线、常州工厂AE/MOE3产线。

传统Andon技术遭遇瓶颈

精益生产思想在汽车整车及汽车零部件行业得到广泛应用,而Andon技术作为精益生产重要的依托技术及系统,可以有效地减少停线时间、提升故障响应率、改进数据指导、提升工艺质量,为汽车行业带来可观的经济效益。

博世作为重要的汽车行业TIER1供应商,对产线效率管控尤其严格。长期以来Andon系统在产线上发挥重要作用,然而诞生几十载的传统Andon系统在效率极高要求的SMT产线应用过程中暴露出明显的效率瓶颈和不足:

l 传统的Andon系统只能手动“拉绳”,通过声光报警提示维修人员立即找出发生故障的地方以及故障的原因,问题原因可能是设备故障、品质故障、物料短缺等;

l 传统的Andon系统下,维修人员响应速度较长,遇到无法及时解决的问题时,还需要花费额外时间,再去寻找他人帮忙解决。产线停工时间较长,降低生产效率;

l 传统的Andon系统下无法快速、有效统计维修人员的响应速度、维修速度、任务数,对维修人员的绩效考核提供不了太多的量化数据;

以上不足,本质上是Andon发明的年代与当前智能工厂的要求不匹配造成的。Andon(安灯)由丰田佐吉发明,始于丰田缝纫机制造时代,是自动化生产下的产物。然后在步入工厂智能化信息化时代的当下,机器与人、机器与信息、信息与人在产线上的传递与响应,单纯靠“拉绳”式、“看板”式的信息交互方式与感知方式,已经不能满足现代化工厂的要求。

位置物联化的Andon应用

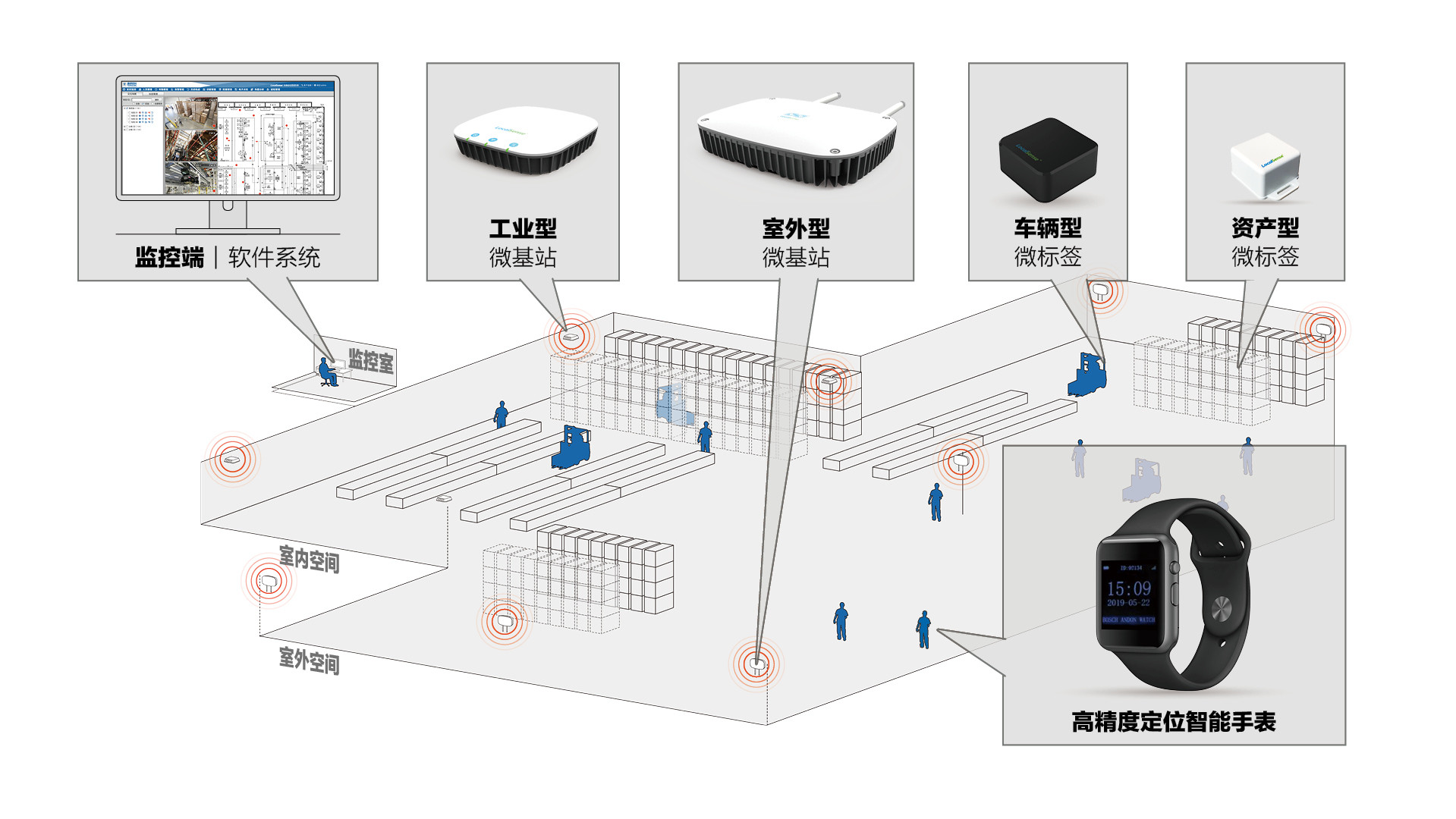

基于传统Andon系统的不足,博世中国、清研讯科、Andon解决方案提供商经过系统级分析设计,创新性地提出了将物联感知技术和信息交互技术应用到传统Andon中来,将其改造为物联化信息化的安灯系统。具体来说是采用具有智能手表功能的Localsense高精度定位标签,智能化的根据位置信息和状态信息,通过LocalSense的UWB信道推送包括产线号、设备号、问题原因到指定的维修人员。

1. 定位系统对佩戴智能手表标签的人员进行定位,并将产线内的人员信息同步到Andon系统。

2. Andon系统收集产线上异常情况,当异常情况需要工程师处理时,Andon系统根据定位系统提供的人员信息及预设的权限逻辑,将产线异常情况发送到工程师佩戴的智能手表标签上。

3. 工程师收到系统分配的任务后,可以选择“接受”,任务处理完成后可以点击“处理完成”,智能手表标签会把状态同步到系统,Andon系统会做进一步的处理。

LocalSense+Andon带来的改变

LocalSense与Andon的结合系统在两个工厂的成功落地,将停线异常处理的时间,以“分钟”计,提升到以“秒”计量。通过精益生产Andon系统、MES制造执行系统以及UWB室内高精度定位技术的成功结合,实现了机器自主分析问题、寻求帮助、展开维护这一整套流程顺畅而高效。极大地提升了产线出现故障时快速响应,缩短产线停机时间,提高产线有效作业率、生产次第,同时降低生产成本;统计维修人员的响应速度,维修速度,维修任务数等,为维修人员的绩效考核提供强有力的数据支撑,为利于提高人员的工作效率;统计产线故障原因,分析车间、产线、设备常见的故障原因,处理方法,提高了设备预防性维修和保养。

精益生产与智能制造

践行精益生产和追求智能制造,并不是平行的两个话题,精益管理是智能制造的基石。精益被德国列入构成未来智能工厂的四大模块之一,也是中国制造实现2025规划,加快转型升级的基础与保障。

智能制造是一种由智能机器和人类专家共同组成的人机一体化智能系统,在制造过程中能进行智能活动,诸如分析、推理、判断、构思和决策等。它把制造自动化的概念更新,扩展到柔性化、智能化和高度集成化。不难看出,具有定制化、个性化、智能化分析、预测与管理等功能。

而实现智能制造的基础是精益,从质量、成本、效率上根本解决“快速反应”,达到定制化、个性化制造。精益管理以客户为核心,通过研发、制造、质量、供应链上的管理,驱动智能制造的实现。工业数据显示,工业企业利润增速呈回落态势,归结原因有三:产品销售增长缓慢、成本上升快于销售增长、价格走低挤压盈利空间,而精益管理正是以快速反应取胜,提升生产效率,降低成本,实现企业最大价值化。